Металлы. Метод испытания на расплющивание

ГОСТ 8818-73

Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ

Метод испытания на расплющивание

Flattening test of metals

ОКСТУ 0909

Дата введения 1974-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ И.Н. Голиков, О.И. Путимцева, С.С. Грацианова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 27 апреля 1973 г. № 1059

3. ВЗАМЕН ГОСТ 8818-58

4. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

5. ПЕРЕИЗДАНИЕ (сентябрь 1995 г.) с Изменением N 1, утвержденным в апреле 1987 г. (ИУС 8-87)

Настоящий стандарт распространяется на прутки и готовые заклепки и устанавливает метод испытания металла на расплющивание для определения способности металла к деформации и для выявления дефектов поверхности изделий.

Испытание заключается в расплющивании образца вдоль его оси в холодном или горячем состоянии до образования головки заклепки или расплющивании головки заклепки.

1. ОТБОР И ПОДГОТОВКА ОБРАЗЦОВ

1. ОТБОР И ПОДГОТОВКА ОБРАЗЦОВ

1.1 Место отрезки и количество образцов, отбираемых для испытания, устанавливаются стандартами на соответствующие изделия.

1.1.2. При испытании заклепок испытывают как образцы, отрезанные от стержня, так и непосредственно головку заклепки, которую либо отрезают, либо оставляют на стержне.

Вид образца для испытания заклепок устанавливается стандартами на соответствующую продукцию.

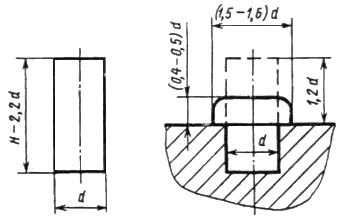

1.2. От прутков и стержней образцы отрезают высотой, равной 2,2 диаметра.

1.3. Образцы отрезают при режимах, не вызывающих наклепа, отпуска или окисления, влияющих на свойства металла.

2. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

2.1. Деформирование образцов при испытании на расплющивание и образование головки производят со статическим или динамическим приложением нагрузки. При необходимости характер приложения нагрузки указывается в стандартах на соответствующую продукцию.

2.2. Испытание образцов в холодном состоянии производят при начальной температуре образца (20) °С.

При испытании образцов в горячем состоянии температуру испытания устанавливают в стандартах на соответствующую продукцию.

(Измененная редакция, Изм. № 1).

2.3. Образцы осаживают (расплющивают) до образования головки диаметром 1,5-1,6 и высотой 0,4-0,5 диаметра прутка или стержня (черт. 1).

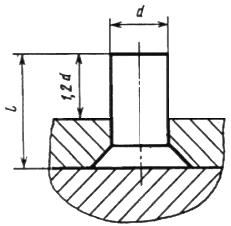

Высота выступающей из оправки части образца, подвергаемой расплющиванию, устанавливается равной 1,2 диаметра прутка или стержня (черт. 1 и 2).

Черт. 1

Черт. 1

Черт. 2

Черт. 2

2.4. Образцы плотно вставляются в отверстие матрицы так, чтобы выступающий участок образца расходовался только на образование головки, а не на заполнение зазора.

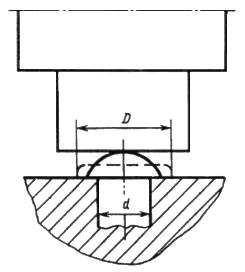

2.5. При испытании заклепочных головок, а также головок, образованных осадков прутка или стержня, расплющивание производят до получения головки заданных размеров, устанавливаемых отношением величин диаметра () расплющенной головки к диаметру (

) прутка или стержня заклепки (черт. 3). Величина отношения

:

устанавливается в стандартах на соответствующие изделия.

Черт. 3

Черт. 3

Рекомендуемые отношения :

- 1,75; 2,0; 2,25; 2,50.

3. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

3.1. Осмотр образцов после испытания производят с применением или без применения увеличительных приборов, что устанавливается стандартом на соответствующие изделия.

3.2. Изделия считаются годными, если на поверхности образцов, подвергнутых испытанию, не наблюдается трещин и надрывов.