Техническая диагностика. Акустико-эмиссионная диагностика. Общие требования

ГОСТ Р 52727-2007

Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техническая диагностика

АКУСТИКО-ЭМИССИОННАЯ ДИАГНОСТИКА

Общие требования

Technical diagnostics. Acoustic-emission diagnostics.

General requirements

ОКС 77.040.10

Дата введения 2007-10-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН ИЯР РНЦ "КИ", Самарским филиалом ОАО "Оргэнергонефть", ФГУП "ОКБМ им. Африкантова"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 июня 2007 г. N 134-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Метод акустической эмиссии относится к акустическим методам неразрушающего контроля и технической диагностики. В основе метода лежит физическое явление излучения волн напряжений при быстрой локальной перестройке структуры материала. Явление акустической эмиссии наблюдается в широком диапазоне материалов, структур и процессов. Спектр сигналов акустической эмиссии лежит в звуковом и ультразвуковом диапазонах. Рабочий частотный диапазон аппаратуры может меняться в пределах от 10 кГц до 1 МГц в зависимости от типа, размеров, акустических свойств объекта, а также параметров шумов на объекте.

Источником акустико-эмиссионной энергии служит переменное поле упругих напряжений от развивающихся дефектов. Для стимуляции дефектом излучения акустических волн объект, как правило, нагружают механическим или тепловым способом. В тех случаях, когда источниками излучения являются процессы активной коррозии, дополнительное нагружение не только не обязательно, но, напротив, должно быть ограничено для снижения возможных помех.

Как структурно чувствительный метод акустическая эмиссия обеспечивает обнаружение процессов пластической деформации, собственно разрушения и фазовых переходов. Кроме того, метод позволяет выявлять истечение рабочей среды (жидкости или газа) через сквозные отверстия в объекте, а также трение поверхностей. Указанные свойства акустико-эмиссионного метода дают возможность формировать адекватную систему классификации дефектов и критерии оценки технического состояния объекта, основанные на реальном влиянии дефекта на прочность и работоспособность объекта.

Настоящий стандарт служит методической основой применения акустико-эмиссионного метода при решении широкого класса инженерных задач, требующих оперативной оценки характеристик развивающегося поля дефектов в материале ответственных технических объектов.

1 Область применения

1 Область применения

Настоящий стандарт устанавливает порядок применения приемов акустико-эмиссионной диагностики при неразрушающем контроле, разрушающем контроле (исследовании), техническом диагностировании, техническом освидетельствовании, обследовании, экспертизе промышленной безопасности сложных технических систем (технических устройств, зданий, сооружений и их элементов, мостов, строительных конструкций и других объектов, разрушение которых наносит ущерб или ухудшает безопасность) с целью оценки соответствия их требованиям промышленной безопасности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 27655-88 Акустическая эмиссия. Термины и обозначения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27655, а также следующие термины с соответствующими определениями:

3.1 исполнитель контроля: Организация, выполняющая акустико-эмиссионный контроль.

3.2 заказчик контроля: Организация, заказывающая выполнение акустико-эмиссионного контроля.

3.3 методика акустико-эмиссионной диагностики (контроля): Технологические операции с указанием их параметров по выполнению акустико-эмиссионной диагностики (контроля) конкретного объекта.

3.4 чувствительный элемент преобразователя акустической эмиссии: Часть преобразователя, где происходит непосредственное преобразование акустического сигнала в электрический.

3.5 техническое состояние: Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды значениями параметров, установленных технической документацией на объект.

3.6 техническое диагностирование: Определение технического состояния объекта.

3.7 экспертиза промышленной безопасности: Оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которой является заключение.

3.8 сигнал акустической эмиссии: "Полезный" сигнал, возбуждаемый дефектом в процессе АЭ контроля и имеющий акустическую природу.

3.9 шум: Непрерывный сигнал, не связанный с наличием дефектов в объекте и мешающий обнаружению сигналов акустической эмиссии и измерению их параметров.

3.10 помеха: Импульсный сигнал, имеющий акустическую или электромагнитную природу происхождения, не связанный с наличием дефектов в объекте.

3.11 испытания: Техническая операция, заключающаяся в установлении одной или нескольких характеристик объекта в соответствии с установленной процедурой.

3.12 порог аппаратуры акустической эмиссии: Параметр настройки аппаратуры, выраженный в вольтах, выше значения которого сигналы акустической эмиссии принимаются и обрабатываются.

3.13 предельная чувствительность аппаратуры акустической эмиссии: Параметр аппаратуры акустической эмиссии, выраженный в вольтах, соответствующий среднеквадратическому значению собственных тепловых (или электронных) шумов аппаратуры с подключенным преобразователем АЭ, приведенный ко входу.

3.14 рабочее давление: Избыточное давление, характеризующее эксплуатационные качества сосуда, гарантируемые заводом-изготовителем, или установленное экспертной организацией по результатам обследования его технического состояния при восстановлении технического паспорта и указанное в удостоверении о качестве изготовления сосуда.

3.15 пробное давление: Избыточное давление, которым следует проводить испытание сосуда на прочность.

3.16 испытательное давление: Избыточное давление, которым следует проводить испытание сосуда на прочность в сопровождении акустико-эмиссионного контроля.

4 Требования к безопасности работ

4.1 К проведению АЭ диагностирования (контроля) допускаются лица, аттестованные на I, II, III уровни квалификации в области АЭ контроля. Заключение по результатам АЭ контроля могут подписывать специалисты II и III уровней квалификации.

4.2 При проведении работ по АЭ диагностированию (контролю) оператор должен руководствоваться ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором (Ростехнадзором).

4.3 Работу следует проводить в соответствии с требованиями безопасности, изложенными в инструкции по эксплуатации аппаратуры, входящей в состав используемых средств измерений.

4.4 В методике проведения контроля конкретного элемента технической системы должны быть указаны требования, соблюдение которых обязательно при работе по контролю объектов на данном предприятии.

4.5 При организации работ по контролю следует соблюдать требования пожарной безопасности по ГОСТ 12.1.004 и правила устройства и безопасной эксплуатации сосудов, работающих под давлением [1].

5 Общие положения

Метод акустической эмиссии (АЭ) является чувствительным к любым видам структурных изменений в широком частотном диапазоне работы (обычно от 10 до 1000 кГц). Оборудование способно регистрировать не только хрупкий рост трещин, но также процессы развития локальной пластической деформации, затвердевания, кристаллизации, трения, ударов, течеобразований и фазовых переходов. Основные приложения, в которых используют АЭ метод контроля:

- периодический контроль целостности конструкций;

- контроль целостности конструкции в период опрессовки;

- контроль работоспособности объекта при пневмоиспытании;

- мониторинг (длительный контроль с одновременной обработкой результатов в режиме реального времени) целостности объекта;

- контроль процесса сварки;

- контроль износа и соприкосновения оборудования при автоматической механической обработке;

- контроль износа и потерь смазки на объектах;

- обнаружение потерянных частей и частиц оборудования;

- обнаружение и контроль течей, кавитации и потоков жидкости в объектах;

- контроль химических реакций, включающий контроль коррозионных процессов, а также процессов жидко-твердого перехода, фазовых превращений.

Метод АЭ позволяет получать в реальном времени информацию о состоянии контролируемого объекта путем регистрации и анализа акустического излучения, сопровождающего процессы перестройки структуры твердого тела, истечения жидких и газообразных сред, трения поверхностей.

5.1 Характерные особенности АЭ метода, определяющие его возможности, параметры и области применения

5.1.1 АЭ метод обеспечивает обнаружение и регистрацию развивающихся или склонных к развитию дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности.

5.1.2 В производственных условиях АЭ метод позволяет выявить приращение трещины на десятые доли миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по расчетным оценкам составляет порядка 1·10 мм

, что соответствует выявлению скачка трещины протяженностью 1 мкм на 1 мкм. В производственных условиях могут быть выявлены скачки трещин 0,1-0,3 мм и более.

Метод АЭ позволяет обнаруживать как поверхностные, так и внутренние дефекты в материале объекта.

5.1.3 АЭ метод является дистанционным. Это свойство обеспечивает выполнение контроля всего объекта с использованием одного или нескольких преобразователей акустической эмиссии (ПАЭ), неподвижно установленных на поверхности объекта.

5.1.4 Положение и ориентация объекта не влияют на выявляемость дефектов.

5.1.5 АЭ метод имеет меньше ограничений, связанных со свойствами и структурой конструкционных материалов, чем другие методы неразрушающего контроля.

5.1.6 Ограничение использования метода в условиях сильных помех определяется трудностью выделения полезных сигналов АЭ из помех, имеющих схожие характеристики.

5.1.7 При начале нестабильного развития дефекта амплитуда и энергия сигналов АЭ, а в некоторых случаях и активность акустической эмиссии резко увеличиваются. Фактор роста АЭ параметров при достижении дефектом критического размера используют в критериях оценки опасности источников и позволяет с большой вероятностью обнаруживать опасные источники АЭ.

5.2 АЭ метод может быть использован для контроля объектов при их изготовлении - в процессе приемочных испытаний, при периодических технических освидетельствованиях, в процессе эксплуатации.

5.3 Основные задачи АЭ контроля включают в себя:

- обнаружение и регистрацию источника акустической эмиссии;

- определение координат источника;

- определение типа источника;

- оценку опасности источников, связанных с развивающимися или склонными к развитию дефектами.

5.4 По результатам классификации источников в соответствии с критериями опасности принимают меры по безопасности дальнейшей эксплуатации объекта или вывода его из эксплуатации. Эти меры могут включать в себя использование альтернативных методов неразрушающего контроля (НК) для уточнения характеристик дефекта, связанного с обнаруженным источником, устранение дефекта или последующий контроль за поведением дефекта.

5.5 АЭ метод может быть использован для оценки технического состояния объекта контроля (диагностирования), а также скорости развития дефекта в целях заблаговременного прекращения испытаний или эксплуатации объекта и предотвращения разрушения изделия.

5.6 Различают два типа акустической эмиссии: непрерывную и дискретную. Регистрация непрерывной АЭ свидетельствует об образовании свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях, а также о процессах пластической деформации. В основе дискретной или импульсной эмиссии лежат такие механизмы излучения волн, как процессы страгивания и скачкообразного продвижения трещины, разрушения включений, коррозии под напряжением и т.д. Различные помехи акустического и электромагнитного происхождения также имеют дискретную природу.

5.7 АЭ контроль технического состояния обследуемых объектов проводят при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников АЭ. Для этого объект, как правило, подвергают нагружению силой, давлением, температурным полем и т.д. В ряде случаев напряженное состояние в объекте контроля создается за счет остаточных напряжений. Выбор вида нагрузки, скорости ее изменения определяет исполнитель контроля с учетом конструкции объекта, условий его работы, характером испытаний.

5.8 Рекомендуется использовать схему и режим нагружения, обеспечивающие создание в контролируемом объекте напряженного состояния, аналогичного напряженному состоянию, создаваемому рабочими нагрузками.

5.9 Рекомендуемые схемы применения АЭ метода контроля

5.9.1 Проводят АЭ контроль объекта. В случае выявления активных источников АЭ в месте их расположения проводят контроль одним из традиционных методов НК - ультразвуковым, радиационным, магнитно-порошковым, капиллярным и другими, предусмотренными нормативными техническими документами. Данную схему рекомендуется использовать при контроле объектов, находящихся в эксплуатации. При этом сокращается объем традиционных методов НК, поскольку в случае применения традиционных методов необходимо проведение сканирования по всей поверхности (объему) контролируемого объекта. Кроме того, существенно увеличивается достоверность выявления активных (развивающихся или склонных к развитию) дефектов.

5.9.2 Проводят контроль объекта одним или несколькими методами НК. При обнаружении недопустимых (по нормам примененных методов контроля) дефектов или при возникновении сомнения в достоверности применяемых методов НК проводят контроль объекта с использованием АЭ метода в качестве арбитражного метода. Окончательное решение о допуске объекта в эксплуатацию или ремонте обнаруженных дефектов принимают в данном случае по результатам проведенного АЭ контроля.

5.9.3 В случае наличия в объекте дефекта, выявленного одним из методов НК, АЭ метод используют для слежения за развитием этого дефекта. При этом может быть использован экономный вариант системы контроля, с применением одноканальной или малоканальной конфигурации акустико-эмиссионной аппаратуры.

5.9.4 АЭ метод допускается использовать для непрерывного или периодического мониторинга конструкции. В этом случае происходит регистрация АЭ от дефектов, развивающихся в объекте под воздействием рабочих нагрузок и под влиянием рабочей среды во время эксплуатации объекта.

5.9.5 АЭ метод рекомендуется применять при пневмоиспытании объекта в качестве сопровождающего метода, повышающего безопасность проведения испытаний. В этом случае целью применения АЭ контроля служит обеспечение предупреждения возможности катастрофического разрушения. Рекомендуется использовать АЭ метод в качестве сопровождающего метода также и при любом другом виде нагружения, в частности при гидроиспытании объектов.

5.9.6 АЭ метод может быть использован для оценки прочности объекта, остаточного ресурса и решения вопроса относительно возможности дальнейшей эксплуатации объекта. Оценку ресурса следует проводить с использованием специально разработанных частных методик, согласованных с федеральным органом исполнительной власти, специально уполномоченным в области промышленной безопасности соответствующих объектов. При этом достоверность результатов зависит от объема и качества априорной информации о моделях развития повреждений и состояния материала контролируемого объекта.

5.10 Порядок применения АЭ метода

5.10.1 АЭ контроль проводят во всех случаях, когда он предусмотрен соответствующими действующими регламентами, Правилами устройства и безопасной эксплуатации соответствующих объектов или техническими документами на объект.

5.10.2 АЭ контроль проводят во всех случаях, когда нормативно-техническими документами на объект предусмотрено проведение неразрушающего контроля методами УЗК, радиографии, МПД, ЦД и др., но по техническим или иным причинам проведение неразрушающего контроля указанными методами затруднено или невозможно.

5.10.3 Допускается применение АЭ контроля вместо перечисленных в 5.10.2 методов неразрушающего контроля по согласованию с проектной организацией и/или федеральным органом исполнительной власти, специально уполномоченным в области промышленной безопасности соответствующего класса объектов.

5.11 Перед проведением диагностирования конкретного объекта рекомендуется составить соответствующую методику (технологию) и согласовать ее с владельцем объекта.

5.12 Методика АЭ контроля должна удовлетворять требованиям, предъявляемым Ростехнадзором к методическим документам по неразрушающему контролю.

6 Требования к средствам АЭ диагностирования и оборудованию

6.1 К средствам АЭ диагностирования и оборудованию, используемым при выполнении АЭ диагностирования, относятся [2], [3]:

- ПАЭ с устройствами крепления и материалами для обеспечения акустической связи с объектом контроля;

- имитаторы сигналов АЭ;

- аппаратура, включающая в себя вычислительные средства, предназначенная для приема, обработки, отображения, запоминания и регистрации сигналов АЭ, использующая специализированное программное обеспечение;

- средства, обеспечивающие нагружение контролируемого объекта и безопасность при выполнении работ, и средства связи.

6.2 ПАЭ используют для преобразования акустического сигнала в электрический. ПАЭ определяют основные показатели и параметры контроля - чувствительность, помехоустойчивость, рабочий частотный диапазон.

6.3 При контроле производственных объектов и строительных конструкций рекомендуется использовать преимущественно резонансные ПАЭ, имеющие более высокую чувствительность по сравнению с широкополосными.

6.4 Допускается использовать волноводы, которые должны быть приварены или соответствующим образом прижаты к поверхности объекта диагностирования для обеспечения акустического контакта.

6.5 ПАЭ следует крепить к объекту с использованием механических приспособлений, магнитных держателей либо с помощью клея. Приспособления для установки преобразователей на объекте выбирают с учетом его конструктивных особенностей. Они могут быть съемными (магнитные держатели, струбцины, хомуты и т.п.) или в виде стационарно установленных кронштейнов.

6.6 При установке ПАЭ на объект контроля акустическая контактная среда должна обеспечивать эффективную акустическую связь ПАЭ с объектом.

6.7 Контактная среда должна обеспечивать надежный акустический контакт в течение всего времени испытаний при температуре контролируемого объекта.

6.8 В качестве контактной среды можно использовать машинное масло, эпоксидную смолу без отвердителя, глицерин и другие жидкие среды.

6.9 Шероховатость поверхности объекта контроля в месте установки ПАЭ должна быть не более Rz40.

6.10 После установки ПАЭ на объект контроля проводят проверку их работоспособности с использованием имитаторов АЭ.

6.11 В качестве имитатора сигналов АЭ рекомендуется использовать пьезоэлектрический преобразователь, возбуждаемый электрическими импульсами от генератора. Частотный диапазон имитационного импульса должен соответствовать частотному диапазону системы контроля.

6.12 В качестве имитатора сигналов АЭ допускается также использовать источник Су-Нильсена [излом графитового стержня диаметром 0,3-0,5 мм, твердостью 2Т (2Н)].

6.13 Для регистрации АЭ при испытаниях следует применять аппаратуру АЭ, соответствующую по своей конфигурации и параметрам контролируемому объекту и задачам контроля.

6.14 При испытаниях крупномасштабных объектов следует применять аппаратуру АЭ в виде многоканальных систем, позволяющих определять координаты источников сигналов и характеристики АЭ с одновременной регистрацией параметров нагружения (давления, температуры и т.д.).

6.15 Для контроля объектов простой конфигурации или в случаях, когда не требуется определение местоположения дефектов, допускается применение менее сложной аппаратуры, т.е. одноканального прибора (приборов), либо многоканальной системы в режиме зонного контроля.

6.16 АЭ система должна обеспечивать прием, оперативную обработку и отображение информации в режиме реального времени, а также накопление, документирование, обработку, отображение и вывод на периферийные устройства для документирования накопленных в течение испытания данных после окончания испытания.

6.17 АЭ системы, используемые для диагностирования производственных объектов, должны удовлетворять техническим требованиям, с подтверждением соответствующими документами (сертификатами, свидетельствами об аттестации и т.п.).

7 Порядок подготовки к проведению АЭ диагностирования

7.1 Подготовка к контролю содержит следующие основные этапы:

- анализ технических документов на объект контроля;

- согласование с владельцем оборудования процедуры контроля;

- выбор способа локации;

- установка приемников АЭ;

- подготовка акустико-эмиссионной аппаратуры.

7.2 На стадии анализа технических документов проводят рассмотрение проектной и эксплуатационной документации, получают сведения о ремонтах, истории нагружения за последний год. Решают вопрос о возможности и виде контроля: АЭ контроль объекта может быть разовый, постоянно-периодический с использованием переносных приборов и постоянный с использованием стационарных приборов (мониторинг). Выбирают систему оценки результатов контроля.

7.3 Перед выполнением контроля составляют методику (технологию) контроля, которую согласовывают с владельцем объекта.

С владельцем оборудования должны быть согласованы график нагружения, а также вопросы:

- обеспечения помещением, электропитанием, двусторонней связью;

- подготовки объекта к проведению контроля;

- обеспечения безопасности и комфортных условий для проведения АЭ контроля.

Объекты следует контролировать в их рабочем положении. После проведения подготовительных работ осуществляют непосредственные работы по контролю, которые начинаются с установки преобразователей АЭ на объект.

7.4 Установка ПАЭ

7.4.1 Каждый приемник следует устанавливать непосредственно на поверхность объекта. В ряде случаев (недоступность поверхности, высокая температура и др.) рекомендуется использовать волноводы.

7.4.2 Размещение ПАЭ и число антенных групп определяют в зависимости от выбранного способа локации, размеров и конфигурации объекта, параметров затухания звука при распространении, уровня шумов, а также требуемой точности определения координат дефектов.

7.4.3 Для выбора расстояния между ПАЭ проводят измерение затухания сигнала от имитатора АЭ и уровня фонового шума на объекте. При этом выбирают представительную часть объекта без патрубков, проходов и т.д.; устанавливают ПАЭ и перемещают (через 0,5 м) имитаторы АЭ по линии в направлении от ПАЭ на расстояние до 3 м. В качестве имитатора АЭ рекомендуется использовать слом грифеля Су-Нильсена. Рекомендуется, чтобы минимальное расстояние от ПАЭ до имитатора (начальная точка) составляло до 5 см.

7.4.4 Расстояние между ПАЭ при использовании зонной локации задают таким образом, чтобы сигнал АЭ от имитатора регистрировался в любом месте контролируемой зоны хотя бы одним ПАЭ и имел амплитуду не меньше заданной.

7.4.5 Максимальное расстояние между ПАЭ (при зонной локации) не должно превышать расстояние, превышающее пороговое в 1,5 раза. Пороговое расстояние определяют как расстояние, при котором амплитуда сигнала от имитатора АЭ равна пороговому напряжению.

7.5 Измерение скорости звука, используемое для расчета координат источников АЭ, проводят следующим образом:

7.5.1 Имитатор АЭ располагают вне групп ПАЭ на линии, соединяющей ПАЭ, на расстоянии 10-20 см от одного из них.

7.5.2 Проводя многократные измерения (не менее пяти) для разных пар ПАЭ определяют среднее время распространения. По нему и известному расстоянию между ПАЭ вычисляют скорость распространения сигналов АЭ.

7.6 Подготовка акустико-эмиссионной аппаратуры

7.6.1 Проверку работоспособности АЭ аппаратуры выполняют после установки ПАЭ на контролируемый объект. После проведения испытаний проводят повторную проверку для подтверждения работоспособности АЭ системы в течение всего периода контроля. Проверку выполняют путем возбуждения акустического сигнала имитатором АЭ, расположенным на определенном расстоянии от каждого ПАЭ. Как правило, расстояние должно составлять 10-20 см.

7.6.2 Параметры системы устанавливают в соответствии с техническими документами на прибор и характеристиками объекта контроля, полученными при проведении предварительных работ.

7.6.3 В случае проведения гидроиспытания объекта все работы по определению акустических характеристик конструкции и настройке аппаратуры выполняют после полного заполнения объекта водой.

8 Порядок проведения АЭ диагностирования

8.1 АЭ диагностирование выполняют в процессе нагружения объекта до определенного заранее выбранного значения и в процессе выдержки нагрузки на заданных уровнях.

8.2 Нагружение осуществляют с использованием специального оборудования, обеспечивающего повышение нагрузки - внутреннего (внешнего) давления, усилия, веса, температуры и др.

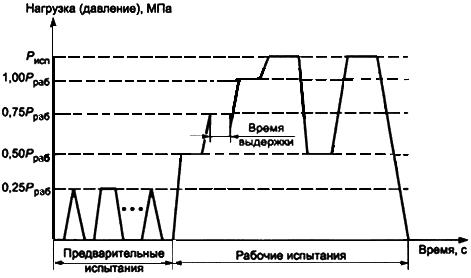

8.3 Нагружение выполняют по заданному графику, который определяет скорость нагружения, время выдержек объекта под нагрузкой и значения нагрузок.

Выдержка при постоянной нагрузке обеспечивает снижение уровня шума и увеличение отношения сигнал/шум.

Повторное нагружение обеспечивает проверку выполнения/нарушения эффекта Кайзера.

При испытании толстостенных конструкций рекомендуется проводить регистрацию АЭ как на подъемах, так и на сбросах нагрузки для обнаружения эффекта раскрытия и закрытия трещин.

Пример типового графика нагружения приведен на рисунке 1.

Рисунок 1 - Типовой график нагружения

Рисунок 1 - Типовой график нагружения

8.4 При нагружении объекта следует стремиться к тому, чтобы напряженно-деформированное состояние (НДС) объекта при испытании максимально соответствовало НДС объекта в процессе эксплуатации. При анализе результатов контроля следует учитывать разницу в НДС.

8.5 Допускается отклонение от типового графика нагружения с приведением в отчете необходимого обоснования.

8.6 Назначение максимального значения нагрузки (давления испытаний) следует проводить с учетом характеристик материала, условий эксплуатации объекта контроля, температуры, а также предыстории его нагружения.

8.7 При нагружении объекта контроля (например, сосуда давления) внутренним давлением максимальное его значение (испытательное давление) должно превышать максимальное рабочее за последний год давление

(эксплуатационную нагрузку согласно технологическому регламенту) не менее чем на 5%-10%, но не превышать пробного, определяемого по соответствующим документам.

8.8 Нагружение объектов следует проводить плавно со скоростью, при которой не возникают помехи, превышающие допустимый уровень.

8.9 Рекомендуемые скорости повышения давления составляют:

![]() (МПа/мин).

(МПа/мин).

8.10 В качестве нагружающих сред могут быть использованы жидкие (гидроиспытания) и газообразные (пневмоиспытания) испытательные среды, а также рабочая среда объекта.

8.11 В случае проведения гидроиспытаний подачу нагружающей жидкости следует проводить через патрубок, расположенный в нижней части объекта, ниже уровня жидкости, заполняющей объект.

8.12 В период АЭ испытаний уровень фоновых шумов и акустических/электромагнитных помех на объекте контроля должен быть максимально снижен. Для этого следует исключить хождение по площадкам обслуживания, передвижение автотранспорта, проведение сварочных и монтажных работ, работу подъемно-транспортных механизмов в местах, расположенных рядом с контролируемым объектом.

8.13 При испытании вновь изготовленных объектов, которые не проходили термообработки после сварки, возможна регистрация АЭ, вызванная выравниванием напряжений и не связанная с развитием дефектов. Поэтому проводят в обязательном порядке два нагружения. В процессе возрастания нагрузки при первом нагружении, как правило, во внимание принимают только сигналы, амплитуда которых превышает уровень порога более чем на 20 дБ, и сигналы, регистрируемые в течение выдержки.

8.14 Перед вторым нагружением сброс нагрузки после первого цикла должен быть от 50% до 100% испытательной нагрузки.

8.15 В процессе нагружения рекомендуется непрерывно наблюдать на экране монитора обзорную картину АЭ источников испытуемого объекта, значения амплитуды АЭ сигналов по всем каналам от времени и уровень шума (для своевременного обнаружения протечки).

8.16 Испытания прекращают досрочно в случаях, когда обнаруживается резкий рост активности источников или появление больших амплитуд сигналов АЭ для установления причины.

8.17 В случае обнаружения протечки испытания следует остановить для ее устранения.

9 Правила обработки результатов АЭ диагностирования

9.1 Накопление, обработка и анализ данных

9.1.1 В процессе АЭ контроля проводят регистрацию, запись и экспресс-обработку данных.

9.1.2 После выполнения процедуры контроля проводят последующую детальную обработку данных и интерпретацию результатов.

9.1.3 Обработку и анализ данных определяют с помощью выбранной системы классификации источников АЭ и критериев оценки результатов контроля.

9.1.4 Перед проведением анализа данных проводят фильтрацию с целью удаления информации, не связанной с процессами образования и роста дефектов.

9.1.5 Информацию о зонах концентрации индикаций АЭ регистрируют и обрабатывают с использованием заложенных программ для построения предусмотренных графиков по каждой выделенной зоне и проведения классификации источников АЭ.

9.2 Оценка результатов акустико-эмиссионного контроля

9.2.1 После обработки принятых сигналов акустической эмиссии результаты контроля представляют в виде идентифицированных и классифицированных источников АЭ.

9.2.2 При принятии решения по результатам АЭ контроля используют данные, которые должны содержать сведения о всех источниках АЭ, их классификации и сведения относительно источников АЭ, параметры которых превышают допустимый уровень.

9.2.3 Допустимый класс источника АЭ устанавливает исполнитель при подготовке к АЭ контролю конкретного объекта.

9.2.4 Выбор системы классификации источников АЭ и допустимого класса источников рекомендуется осуществлять в соответствии с нормативными документами. В соответствии с [4] рекомендуется разделять источники АЭ на четыре класса.

9.2.5 При обнаружении недопустимых источников следует провести обследование указанных мест с помощью штатных методов НК.

9.2.6 При положительной оценке технического состояния объекта по результатам АЭ контроля или отсутствии зарегистрированных источников АЭ применение дополнительных видов неразрушающего контроля не требуется. Если интерпретация результатов АЭ контроля не определена, рекомендуется использовать дополнительные виды неразрушающего контроля.

9.2.7 Окончательная оценка допустимости выявленных источников АЭ при использовании дополнительных видов НК осуществляется с использованием измеренных параметров дефектов на основе нормативных методов механики разрушения, методик по расчету конструкций на прочность и других действующих нормативных документов.

10 Правила оформления результатов АЭ диагностирования

10.1 Результаты АЭ диагностирования должны содержаться в отчетных документах - отчете, протоколе и заключении, которые составляет исполнитель - организация, проводившая АЭ контроль.

10.2 Протокол и заключение являются обязательными отчетными документами и могут быть оформлены как самостоятельные документы. Отчет оформляют дополнительно по требованию заказчика.

10.3 Отчет о результатах АЭ контроля должен содержать исчерпывающие данные о подготовке и проведении АЭ контроля, а также информацию, которая позволяет оценить состояние объекта и подтвердить уровень квалификации исполнителя и специалистов, проводивших контроль, на основании чего можно судить о достоверности результатов.

Приложение А (обязательное). Классификация источников АЭ

Приложение А

(обязательное)

Выявленные и идентифицированные источники АЭ рекомендуется разделять на четыре класса: I, II, III и IV.

Для классификации источников АЭ используют параметры сигналов АЭ, излучаемых источниками, параметры нагружения. Каждому классу источника соответствует свой набор параметров.

В качестве параметра нагружения могут служить давление (внутреннее или внешнее), усилие, время, температура и другие физические величины, обеспечивающие создание или сохранение напряженно-деформированного состояния.

Источник I класса - соответствует неопасному дефекту. Его регистрируют для анализа динамики последующего развития.

Источник II класса - соответствует развивающемуся, умеренно опасному дефекту. Его регистрируют и следят за развитием ситуации в процессе выполнения данного контроля; отмечают в отчете и записывают рекомендации по проведению дополнительного контроля с использованием других методов.

Источник III класса - соответствует развивающемуся опасному дефекту. Его регистрируют и следят за развитием ситуации в процессе выполнения данного контроля; отмечают в отчете и записывают рекомендации по проведению дополнительного контроля с использованием других методов; предпринимают меры по подготовке возможного сброса нагрузки.

Источник IV класса - соответствует катастрофически опасному дефекту. При регистрации источника IV класса проводят немедленное уменьшение нагрузки до 0 либо значения, при котором класс источника АЭ снизится до уровня II или I класса. После сброса нагрузки проводят осмотр объекта и, при необходимости, контроль другими методами.

Каждый более высокий класс источника АЭ предполагает выполнение всех действий, определенных для всех источников более низких классов. При положительной оценке технического состояния объекта по результатам АЭ контроля или отсутствии зарегистрированных источников АЭ применение дополнительных видов неразрушающего контроля не требуется. Если интерпретация результатов АЭ контроля является неопределенной, рекомендуется использовать дополнительные виды неразрушающего контроля.

Окончательная оценка допустимости выявленных источников АЭ и индикаций при использовании дополнительных видов НК осуществляется с использованием измеренных параметров дефектов на основе нормативных методов механики разрушения, методик по расчету конструкций на прочность и других действующих нормативных документов.

Применение конкретных систем классификации источников АЭ и критериев оценки состояния объектов зависит от механических и акустико-эмиссионных свойств материалов контролируемых объектов. Выбор системы классификации и критериев оценки состояния объекта проводят, используя перечисленные ниже системы классификации и критерии оценки состояния контролируемого объекта. Каждый раз при использовании той или иной системы классификации и критериев оценки (и соответствующих значений параметров сигналов АЭ, определяющих классы источников и критерии оценки) следует обосновывать их применение.

Выбор проводят перед выполнением АЭ контроля, после чего исполнитель должен провести соответствующую настройку аппаратуры и разработку требуемого программного продукта (при необходимости).

Классификацию источников допускается осуществлять в соответствии со специализированными технологиями АЭ контроля, разработанными для специфических типов объектов и утвержденными в соответствующем порядке.

Библиография

[1] ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. Госгортехнадзор России

[2] РД 03-299-99 Требования к акустико-эмиссионной аппаратуре, используемой для контроля опасных производственных объектов

[3] РД 03-300-99 Требования к преобразователям акустической эмиссии, применяемым для контроля опасных производственных объектов

[4] ПБ 03-593-03 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. Госгортехнадзор России